Die Leiterplattenfertigung ist ein präziser Prozess, bei dem selbst kleinste Abweichungen gravierende Folgen haben können. Von der Integrität der Materialien über die exakten Fertigungsschritte bis hin zur finalen Qualitätskontrolle – jeder Aspekt birgt potenzielle Fallstricke.

Dieser Artikel beleuchtet die verborgenen Fallen, die den Erfolg Ihrer Leiterplattenprojekte gefährden können, und bietet Lösungsansätze, um diese Risiken proaktiv zu minimieren. Es geht nicht nur darum, Fehler zu erkennen, sondern vor allem darum, sie durch ein tiefes Verständnis der Zusammenhänge und die richtige Auswahl von Partnern von vornherein zu vermeiden.

Fehlervermeidung bei Leiterplatten: Die Kernpunkte

Erkennen Sie kritische Fehlerquellen in Design und Fertigung, verstehen Sie die Wichtigkeit von DFM und IPC-Standards, und lernen Sie, wie die Wahl des richtigen Fertigungspartners die Zuverlässigkeit Ihrer Produkte massgeblich beeinflusst.

Die verborgenen Fallen des Leiterplattendesigns und der Fertigungsprozesse entschlüsseln

Die Herstellung von Leiterplatten ist ein komplexes Zusammenspiel von präzisen chemischen, mechanischen und thermischen Prozessen. Viele der kritischsten Fehlerquellen lauern dabei nicht in den offensichtlichen Prozessschritten, sondern in subtilen Details des Designs, der Materialauswahl und den Umwelteinflüssen, die oft erst im laufenden Betrieb zutage treten.

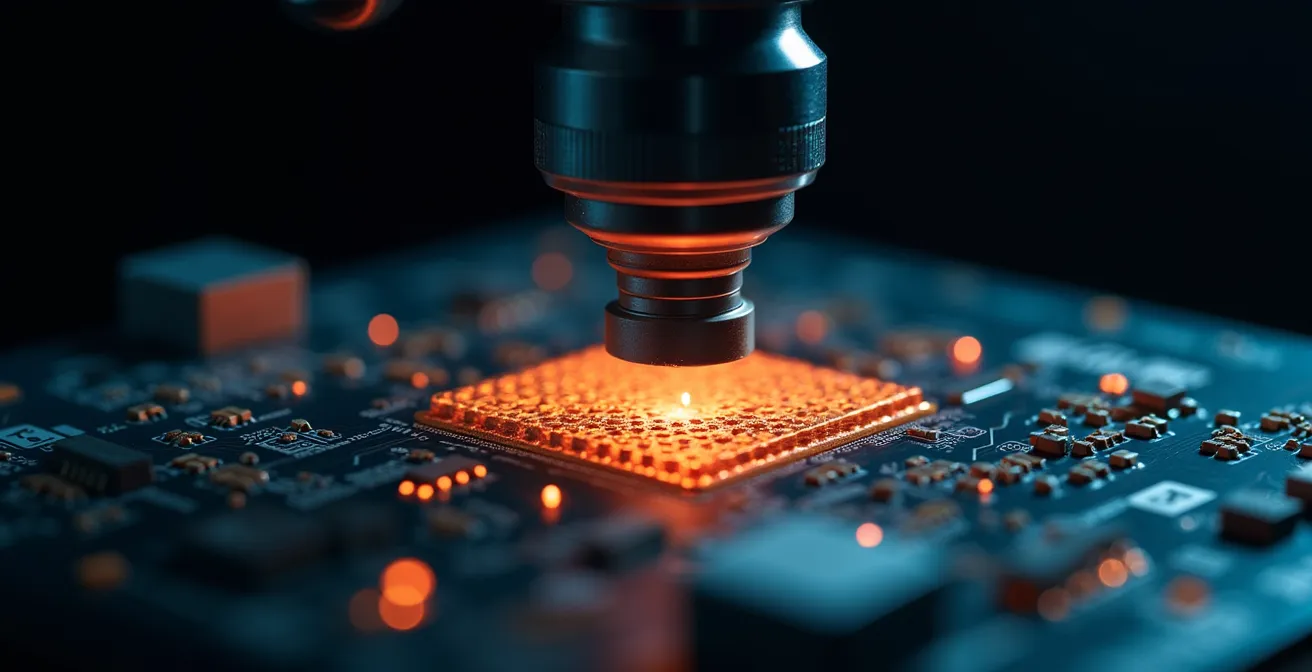

Eine detaillierte Analyse kritischer Fertigungsschritte wie Ätzen, Galvanisieren und der Lötmaskenauftrag offenbart, dass hier die häufigsten Fehlerquellen liegen. Mangelnde Präzision oder die falsche Anwendung von Verfahren kann zu Leiterbahnunterbrechungen oder Kurzschlüssen führen, die die Funktionalität der gesamten Platine beeinträchtigen. Ebenso entscheidend ist die Materialintegrität. Die Identifizierung und Vermeidung von Defekten, die durch minderwertige oder falsch spezifizierte Materialien entstehen, bildet das Fundament für eine langlebige und zuverlässige Leiterplatte.

Die unterschätzte Rolle von Umwelteinflüssen und mechanischen Belastungen auf die Langzeitverlässlichkeit von PCBs darf ebenfalls nicht ignoriert werden. Temperaturschwankungen, Feuchtigkeit oder Vibrationen können selbst feinste Risse oder Delaminationen im Material provozieren, die zu sporadischen oder totalen Ausfällen führen. Oftmals eskalieren kleine Design-Ungereimtheiten, die im Layout unbedenklich erscheinen, zu kostspieligen Produktionsproblemen. Dies unterstreicht die Notwendigkeit, die Leiterplattenfertigung mit einem ganzheitlichen Blick zu betrachten, der Design, Materialien und Prozessschritte eng verzahnt.

Die sorgfältige Auswahl der richtigen Materialien ist essenziell, um anfänglichen Defekten vorzubeugen. Substanzen, die nicht den Spezifikationen entsprechen oder für die angedachten Betriebsbedingungen ungeeignet sind, können die Lebensdauer und Leistung der Leiterplatte drastisch reduzieren. Dies erfordert ein tiefes Verständnis der Materialeigenschaften und eine strikte Qualitätskontrolle bei Wareneingang.

Die präventive Fehlervermeidung beginnt bereits im Designprozess. Hierbei ist Design for Manufacturability (DFM) ein Schlüsselkonzept, das sicherstellt, dass das Layout für eine effiziente und fehlerfreie Produktion optimiert ist. Die Anwendung von DFM-Prinzipien minimiert spätere Probleme und reduziert die Wahrscheinlichkeit kostspieliger Nacharbeiten.

Design for Manufacturability (DFM)-Prüfungen sollten frühzeitig und durchgängig durchgeführt werden, um kostspielige Fehler zu vermeiden.

– Highleap Electronic, Hilelectronic Blog

Die Reduktion von Fehlerraten ist ein fortlaufender Prozess, der durch den Einsatz moderner Analysemethoden unterstützt wird. Automatisierte optische Inspektionen (AOI) und Röntgeninspektionen sind dabei unerlässlich.

Checkliste zur Vermeidung typischer Designfehler

- Leiterbahnbreiten passend zum Strombedarf wählen.

- Ausreichenden Abstand zur Vermeidung von Kurzschlüssen gewährleisten.

- Materialien unter Berücksichtigung der thermischen und mechanischen Belastungen auswählen.

- Wärmemanagement sorgfältig planen.

Solche Massnahmen sind nicht nur technisch notwendig, sondern auch wirtschaftlich sinnvoll, da sie das Risiko teurer Produktionsfehler und Verzögerungen minimieren.

Von der Spezifikation zur Serienreife: Präventive Qualitätsstrategien für Ingenieure und Projektmanager

Der Übergang von der ersten Spezifikation bis zur Serienfertigung einer Leiterplatte erfordert eine stringente Qualitätsstrategie. Ingenieure und Projektmanager stehen hierbei in der Verantwortung, sicherzustellen, dass alle Anforderungen nicht nur erfüllt, sondern auch in der Praxis umsetzbar sind.

Die praxisnahe Anwendung von Design for Manufacturability (DFM) ist hierbei von entscheidender Bedeutung. Konkrete Beispiele zur Fehlervermeidung im Layout, wie die Beachtung von Mindestabständen und korrekten Leiterbahnbreiten, können frühzeitig Probleme aufdecken und lösen. Die Bedeutung von IPC-Standards kann nicht hoch genug eingeschätzt werden; ihre Integration in die Auswahlkriterien für Fertigungspartner stellt sicher, dass eine gemeinsame Basis für Qualität und Zuverlässigkeit geschaffen wird. Ein tiefgreifendes Verständnis dieser Standards ist daher unerlässlich.

Die Kostenanalyse von PCB-Fehlern zeigt deutlich auf, wie kostspielig Rework, Verzögerungen und Reklamationen tatsächlich sind. Jeder Fehler, der erst nach der Produktion entdeckt wird, kann ein Vielfaches dessen kosten, was eine frühzeitige Prävention verursacht hätte. Dies unterstreicht die Notwendigkeit, in effektive Qualitätskontrollmechanismen zu investieren.

Der Aufbau einer effektiven Kommunikations- und Feedbackschleife mit dem PCB-Hersteller ist essenziell für die gemeinsame Fehlerreduktion. Transparenz und ein offener Dialog ermöglichen es, potenzielle Probleme frühzeitig zu erkennen und gemeinsam Lösungen zu entwickeln. Die Einhaltung von Standards wie AQAP 2110 ist dabei besonders in sicherheitskritischen Bereichen wie der Verteidigungsindustrie unerlässlich, um höchste Qualitätsstandards zu gewährleisten.

Integration von IPC-Standards zur Reduzierung von Fehlerquoten

Durch die Anwendung von IPC-Klasse-3-Standards und NATO-Qualitätssicherungsstandards wurde die Fehlerquote bei militärischen PCBs signifikant gesenkt.

Die Einhaltung der AQAP 2110 Standards ist essenziell für die Qualitätssicherung in der Verteidigungsindustrie.

– Jan Pedersen, NCAB Group, NCAB Group Blog

| Standard | Zweck | Anwendungsgebiet |

|---|---|---|

| IPC-2220 | Design-Richtlinien | Für alle PCB-Designphasen |

| IPC-6012 Klasse 3 | Leistungsanforderungen | Militär, Luftfahrt, High-Reliability |

| IPC-A-600 | Qualitätsakzeptanz | Abnahmekriterien von Leiterplatten |

Die Wahl der richtigen IPC-Standards hängt stark vom Anwendungsgebiet und den geforderten Zuverlässigkeitsniveaus ab.

Fortgeschrittene Fehleranalyse und -vermeidung: Techniken zur Maximierung der Leiterplattenqualität

Die Maximierung der Leiterplattenqualität erfordert den Einsatz fortgeschrittener Techniken zur Fehleranalyse und -vermeidung. Insbesondere bei komplexen Designs und anspruchsvollen Umgebungsbedingungen sind proaktive Massnahmen unerlässlich.

Der Umgang mit intermittierenden Fehlern stellt oft eine besondere Herausforderung dar. Eine gründliche Ursachenforschung und gezielte Design-Anpassungen sind notwendig, um erhöhte Stabilität und Zuverlässigkeit zu gewährleisten. Dies kann beispielsweise die Überarbeitung von thermischen Designs oder die Verstärkung mechanischer Verbindungen umfassen. Die Notwendigkeit und Auswahl geeigneter Test- und Inspektionsmethoden wie Röntgeninspektion oder thermische Belastungstests ist entscheidend für die Früherkennung potenzieller Schwachstellen, lange bevor sie zu Produktionsproblemen führen.

Die Implementierung von statistischer Prozesskontrolle (SPC) im PCB-Fertigungsprozess ermöglicht eine kontinuierliche Qualitätsüberwachung und hilft, Abweichungen frühzeitig zu erkennen und Gegenmassnahmen einzuleiten. Durch SPC können Produktionsprozesse stabilisiert und die Fehlerquote konstant niedrig gehalten werden. Dies ist ein wesentlicher Schritt zur Sicherung gleichbleibend hoher Produktqualität.

Wie die Wahl der Oberflächenveredelung kritische Fehler wie Lötbarkeitsprobleme proaktiv minimiert und die Lebensdauer verlängert, ist ein Beispiel dafür, wie selbst scheinbar kleine Entscheidungen grosse Auswirkungen haben können. Eine sorgfältig gewählte Oberflächenbeschichtung schützt die Leiterplatte vor Oxidation und verbessert die Lötverbindungen, was für die Endmontage und die Langlebigkeit des Produkts entscheidend ist.

X-Ray-Inspektion ist unverzichtbar für die Erkennung von internen Fehlstellen in mehrlagigen Leiterplatten.

– MOKO Technology, MOKO Technology Blog

Moderne Tests und Inspection-Methoden für PCB-Qualität

- Automatisierte optische Inspektion (AOI) zur visuellen Fehlererkennung.

- X-Ray-Inspektion zur Erkennung von inneren Defekten und Fehlstellen.

- Thermische Belastungstests zur Überprüfung der Langzeitverlässlichkeit.

- Statistische Prozesskontrolle (SPC) zur kontinuierlichen Qualitätsüberwachung.

Die Anwendung dieser fortgeschrittenen Methoden ist ein klares Indiz für die Verpflichtung zu höchster Qualität in der Leiterplattenfertigung.

Den richtigen Fertigungspartner wählen: Kriterien für Zuverlässigkeit und Fehlerreduktion

Die Auswahl des richtigen Fertigungspartners ist ein kritischer Faktor für die Reduktion von Fehlern und die Gewährleistung der Zuverlässigkeit von Leiterplatten. Ein ungeeigneter Partner kann trotz eines perfekten Designs zu erheblichen Problemen führen.

Die Bewertung der Qualitätssicherungssysteme, Zertifizierungen und Audit-Ergebnisse potenzieller Hersteller ist daher der erste Schritt. Ein tiefgehender Blick auf die Prozesskontrolle, Rückverfolgbarkeit und Automatisierungsgrade eines Herstellers gibt wichtige Indikatoren für geringe Fehlerquoten. Ein praxisorientierter Fragenkatalog für Hersteller-Audits hilft dabei, versteckte Risiken und Schwachstellen aufzudecken, bevor eine Partnerschaft eingegangen wird.

Eine langfristige Partnerschaft mit einem qualifizierten und transparenten Partner erhöht die Projektqualität und -sicherheit erheblich. Dies schliesst eine offene und regelmässige Kommunikation über alle Phasen des Projekts ein. Die Fähigkeit des Partners, proaktiv auf potenzielle Probleme hinzuweisen und Lösungsstrategien zu entwickeln, ist von unschätzbarem Wert.

Die Auswahl eines ISO 9001 zertifizierten und IPC-konformen Herstellers mit klaren Kommunikationsprozessen kann die Produktionsqualität signifikant verbessern. Dies zeigt sich beispielsweise in der erfolgreichen Partnerschaft zur Fehlerreduktion durch zertifizierte Qualitätskontrolle, bei der ein Grosskunde seine Produktionsqualität durch die Wahl eines solchen Partners massgeblich steigerte.

Die Auswahl eines Fertigungspartners mit umfassender Prozesskontrolle und Zertifizierungen ist entscheidend für geringe Fehlerquoten.

– Expertenteam Leiterplattenfertigung, Hilelectronic Blog

| Kriterium | Hersteller A | Hersteller B | Hersteller C |

|---|---|---|---|

| ISO 9001 | Ja | Nein | Ja |

| IPC-Klasse 3 | Ja | Ja | Nein |

| AQAP 2110 | Ja | Nein | Ja |

| Prozessautomatisierung | Hoch | Mittel | Niedrig |

Die sorgfältige Gegenüberstellung der Angebote und Zertifizierungen potenzieller Partner ist ein unverzichtbarer Schritt, um eine fundierte Entscheidung zu treffen und langfristige Qualität zu sichern.

Es ist wichtig zu verstehen, dass die Reduzierung häufiger Fehler im Herstellungsprozess ein gemeinsames Anliegen von Designer und Hersteller sein muss. Eine enge Zusammenarbeit kann die Effizienz und Qualität erheblich steigern.

Für anspruchsvolle Anwendungen, die höchste Leistungsfähigkeit erfordern, ist die Auseinandersetzung mit modernen Technologien wie HDI entscheidend. Entdecken Sie, wie moderne HDI-Technologie die Grenzen des Machbaren verschiebt.

Wichtige Erkenntnisse

- Kritische Fehler in der Leiterplattenfertigung entstehen oft durch subtile Designschwächen und Materialmängel, nicht nur durch Prozessfehler.

- Design for Manufacturability (DFM) und die Einhaltung von IPC-Standards sind fundamental für präventive Qualitätsstrategien.

- Fortgeschrittene Analysetechniken wie AOI, X-Ray und SPC sind essenziell zur Früherkennung und Vermeidung von Defekten.

- Die Auswahl eines qualifizierten, transparenten und zertifizierten Fertigungspartners ist entscheidend für langfristige Zuverlässigkeit.

- Eine proaktive, ganzheitliche Herangehensweise, die Design, Material, Prozesse und Partnerauswahl integriert, sichert höchste Qualität.

Fragen zu Leiterplattenfehlern in der Fertigung

Was sind die häufigsten Ursachen für Leiterplattenfehler?

Häufige Ursachen sind Designfehler wie unzureichende Leiterbahnbreiten, falsche Materialauswahl, Probleme bei kritischen Fertigungsschritten wie Ätzen und Galvanisieren, sowie Umwelteinflüsse und mechanische Belastungen, die zu Defekten führen.

Wie kann Design for Manufacturability (DFM) helfen, Fehler zu vermeiden?

DFM optimiert das Leiterplattendesign für eine effiziente und fehlerfreie Produktion, indem beispielsweise Mindestabstände und Leiterbahnbreiten korrekt dimensioniert werden, um spätere Probleme und kostspielige Nacharbeiten zu verhindern.

Welche Rolle spielen IPC-Standards bei der Qualitätssicherung?

IPC-Standards definieren Qualitätsanforderungen und Leistungsmerkmale für Leiterplatten und sind entscheidend für die Auswahl von Fertigungspartnern, um einheitlich hohe Standards zu gewährleisten, insbesondere in sicherheitskritischen Anwendungen.

Warum ist die Wahl des richtigen Fertigungspartners so wichtig?

Der richtige Partner verfügt über geeignete Qualitätssicherungssysteme, Zertifizierungen und Prozesskontrollen, die die Fehlerquoten minimieren. Eine transparente Zusammenarbeit sichert Projektqualität und erhöht die Zuverlässigkeit des Endprodukts.